Ações de Consumo Eficiente de Energia nas empresas do setor metalmecânico

Conforme dados obtidos da Empresa Brasileira de Pesquisa Energia (EPE), a demanda global por energia apresenta-se em franco crescimento. Observando-se o padrão de consumo energético brasileiro, no mês de fevereiro de 2019, houve um incremento de 4% no consumo total de energia elétrica em comparação com o mesmo período em 2018.

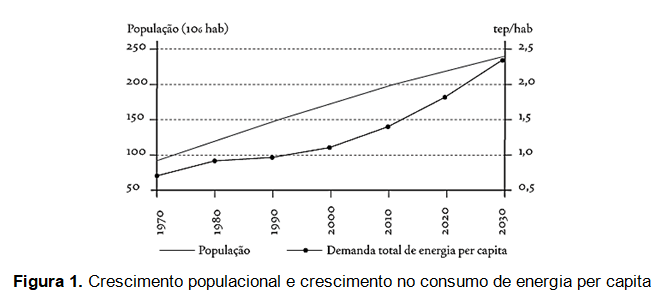

Parte do incremento de consumo tem relação direta com a retomada da atividade industrial, que neste ano começa a recuperar as perdas realizadas nos anos anteriores, mas parte significativa do aumento deste consumo tem relação com as mudanças dos hábitos dos brasileiros, que desde 2010 vêm incrementando o consumo de energia em uma taxa descolada do crescimento populacional, resultando em incremento de consumo de energia per capita, (tonelada equivalente de petróleo por habitante – tep/hab), conforme apresentado na Figura 1.

Estes dados levam a concluir que o consumo de energia tende a aumentar (1) tanto pelo aumento da população, (2) quanto pelos novos usos à que ela se destina, resultando em uma crescente necessidade pelo aumento na geração e conservação da energia.

Fonte: Matriz energética brasileira: uma prospectiva

Neste conceito do uso eficiente da energia, segundo o plano decenal de expansão energética, elaborado pela EPE, em 2027 espera-se que o consumo economizado de energia, por meio de ações em eficiência energética, resulte na mesma energia produzida pela soma da produção anual das usinas de Itaipu e Xingó, cerca de 41TWh. Também, estima-se que a participação industrial no consumo de energia produzida no Brasil em 2027 corresponda a ~47% do total. Sendo que do grupo das indústrias energo-intensivas, como as empresas do setor metalmecânico, apresentam um consumo de cerca de ~24% de toda energia consumida pelo setor industrial. Neste contexto, é imprescindível, tanto por uma questão de disponibilidade de recursos energéticos quanto pela competitividade destas indústrias, que sejam realizadas ações de redução ou eliminação dos desperdícios nos processos fabris.

Os ganhos em economia de energia para indústrias que nunca realizaram ações de eficiência energética são de ~10%, sem a necessidade de realização de investimentos significativos, trabalhando com ações de manutenção e ajustes em máquinas e equipamentos, conforme histórico de trabalhos já realizados pelo Instituto SENAI de Tecnologia em Petróleo Gás e Energia (IST PGE). Cabe ressaltar, que não apenas o consumo da energia elétrica é analisado e trabalhado quando se busca uma maior eficiência energética, mas também ações e melhorias direcionadas para todas as máquinas e equipamentos que utilizam qualquer tipo de fonte de energia, assim como no modelo de contratação de energia pela empresa e nas possibilidades de migração das empresas para o mercado de energia livre, co-geração e geração por meio de energias alternativas.

Considerando os trabalhos realizados dentro do tema “eficiência energética” pelo IST PGE em empresas do setor metalmecânico localizadas no Vale dos Sinos, foi possível a economia anual de ~771,61MWh de energia, apenas por meio de ações de manutenção corretiva, tais como manutenção e ajustes de processos. Estas melhorias oportunizaram para as empresas uma redução nos valores de energia consumida (~80 mil reais por empresa ao ano) e a diminuição da necessidade de geração desta energia economizada, diminuindo, por consequência, o impacto ambiental resultante da atividade destas empresas.

Temos que ter em mente que a energia é um insumo fundamental para assegurar o desenvolvimento econômico e social de um País, sendo que a racionalização de seu uso apresenta-se como alternativa de baixo custo e de curto prazo de implantação. Em alguns casos, significativas economias podem ser obtidas apenas com mudanças de procedimentos e de hábitos. Uma empresa que deseja alcançar uma estrutura de custos racionalizada e tornar-se competitiva, deverá sempre considerar em seu modelo de gestão a análise do desperdício de energia, utilizando-a de forma eficiente e responsável.

Arthur D. Ceratti

Analista do Instituto SENAI de Tecnologia em Petróleo, Gás e Energia

Artigo publicado no Espaço SINDIMETAL 78